La divisione Industrial di Corset progetta e produce componenti in materiali compositi per svariati settori

La divisione Industrial di Corset progetta e produce componenti in materiali compositi per svariati settori

Servizi su misura per la progettazione e produzione di componenti in fibra di carbonio e fibra di vetro per applicazioni nei settori automotive, biomedicale, eolico, nonché per l’industria del movimento terra, agricola e cantieristica.

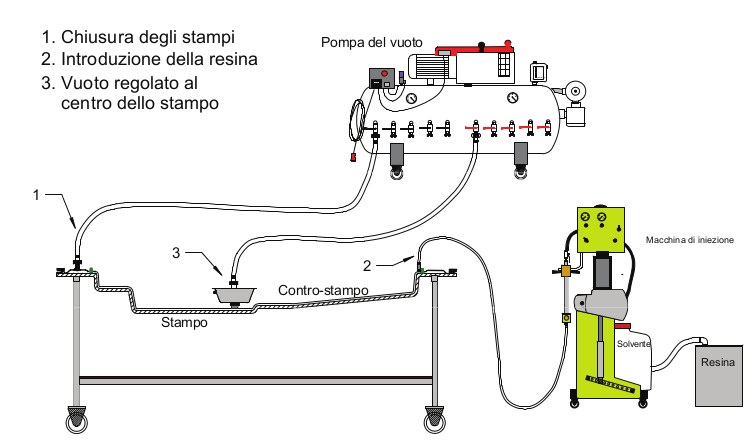

Tecnologia RTM

Corset è in grado di offrire un’assistenza completa anche alla progettazione, alla prototipazione e alla verniciatura del prodotto finito attraverso un know how interno e a precessi produttivi consolidati, può infatti sviluppare le richieste del cliente proponendo la soluzione più appropriata, secondo una logica di quantità, qualità e target price.

Una delle principali tecnologie di lavorazione dei compositi polimerici ad elevate prestazioni è lo stampaggio per iniezione di resina a bassa pressione, un sistema che consente di ridurre notevolmente le procedure e i tempi di produzione e migliorare la qualità strutturale e superficiale del prodotto finito risultando più competitivo rispetto alle tecnologie tradizionali.

Il processo consiste nell’iniezione di resina e catalizzatore (miscelati) all’interno di uno stampo chiuso, formato da due semigusci (matrice e punzone), dove sono state precedentemente caricate delle fibre di rinforzo preformate. Una volta polimerizzato il pezzo viene estratto ed è pronto per le lavorazioni di finitura e assemblaggio.

Corset utilizza stampi in metallo o in resina a seconda delle esigenze di qualità superficiale e strutturale, dal budget e tipologia di forma del prodotto richiesto dal cliente

R.T.M. LIGHT o VACUUM

Questa tecnologia utilizza stampi in depressione normalmente con membrana siliconica; l’iniezione della resina è gestita dal vuoto applicato all’interno dello stampo. Questa tipologia ha un costo di produzione leggermente più elevato ma consente di avere una maggiore percentuale di rinforzo, a parità di spessore del laminato, rispetto l’R.T.M. Standard. Anche con l’R.T.M. Light si possono realizzare prodotti con spessori, inserti e materiali come per l’R.T.M. Standard.

Infusione

Infusione

L’infusione è una tecnlogia di iniezione della resina sotto vuoto adatta per serie medio piccole per componenti di grandi dimensioni per i quali garantisce integrità strutturale e leggerezza.

Corset utilizza il processo di infusione abbinato a resine di matrice poliestere o vinilestere per realizzare componenti nel settore industriale combinando alte caratteristiche meccaniche, economia e controllo dei pesi.

Corset ha da tempo intrapreso la strada dell’infusione e dell’RTM light, tecniche che uniscono entrambi un efficace controllo della qualità del manufatto con un aumento delle carattteristiche meccaniche del prodotto il tutto con un costo industriale allineato alle esigenze del mercato.

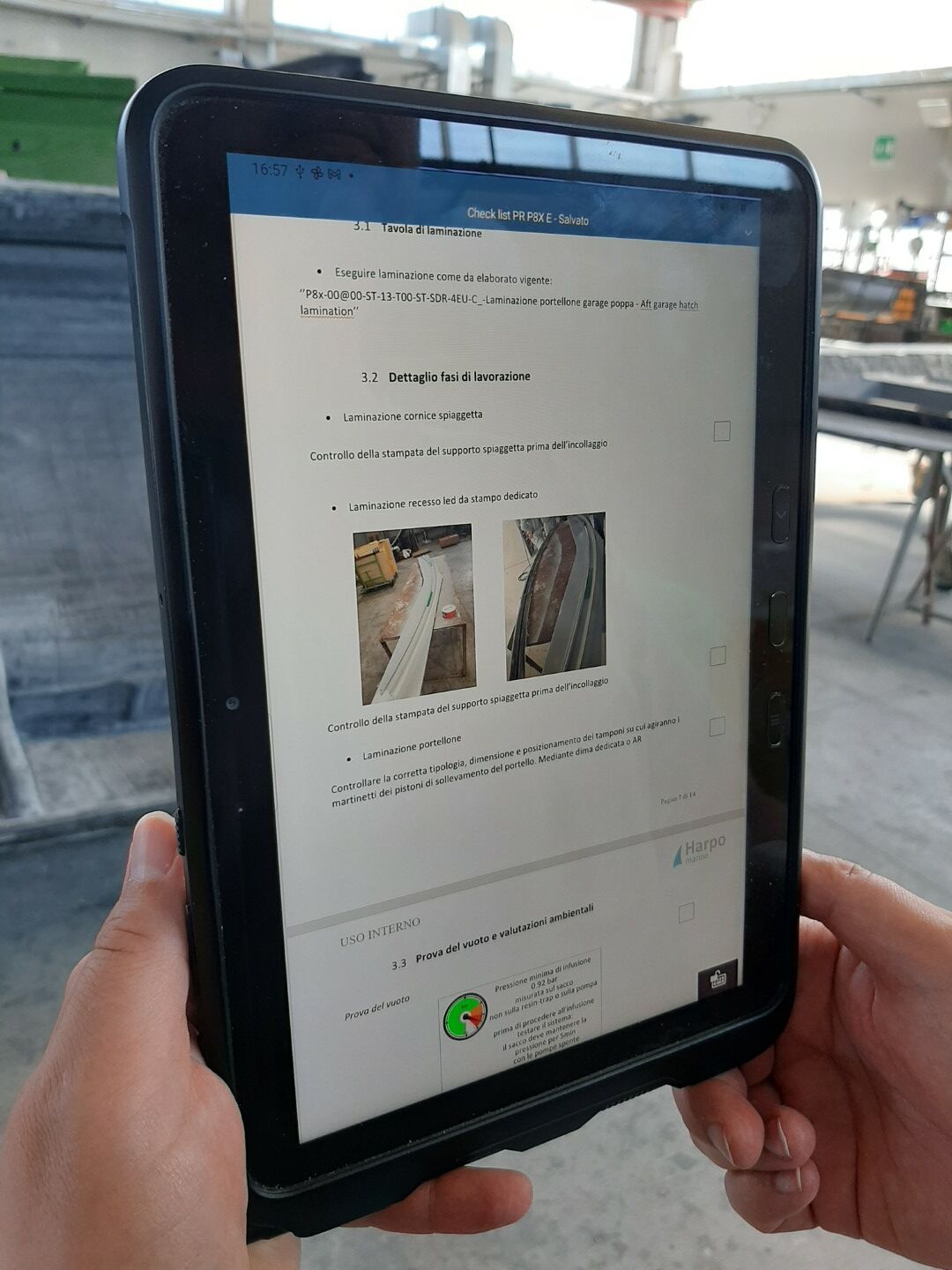

Controllo produzione e manutenzione integrato (CPMI)

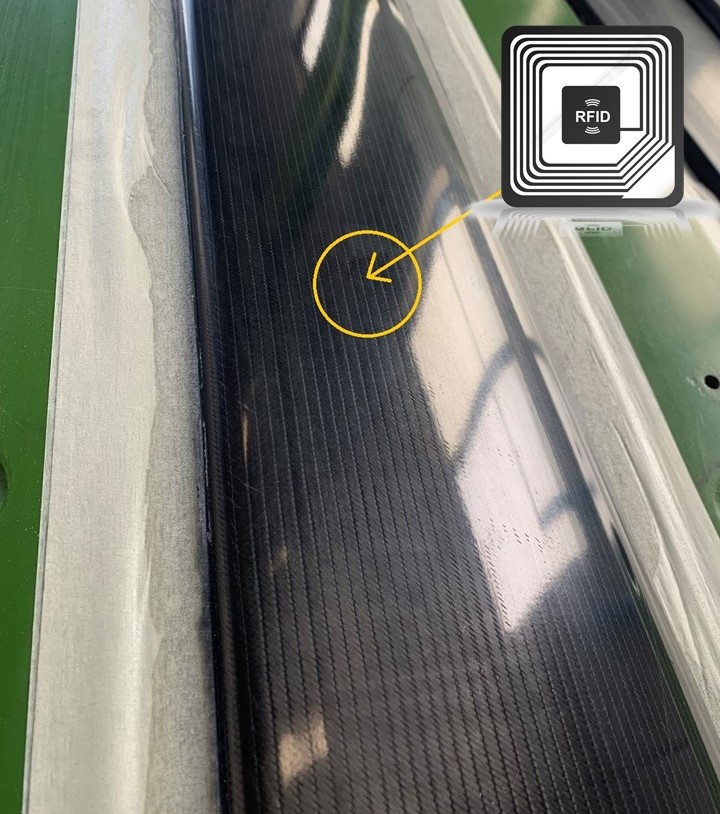

Il C.P.M.I è una tecnologia che permette di ottenere la completa visibilità sui materiali e sui processi inerenti l’intero ciclo di realizzazione di un componente mediante la compilazione di ‘check list’ dedicate gestite grazie all’ausilio di dispositivi di tipo RFId .

Ciascun componente da noi realizzato viene dotato di un ‘chip’ di tipo RFId sul quale vengono caricate tutte le informazioni relative al processo produttivo come la tipologia dei materiali impiegati ed i relativi ‘Batch number’.

Così facendo ogni operazione viene monitorata e resta consultabile in qualunque momento semplicemente richiamandola tramite il chip inserito nel laminato.

Il vantaggio di questa tecnologia risiede nel fatto che man mano che le operazioni sul manufatto vengono portate a termine le relative informazioni vengono inserite nella cartella dedicata e potranno essere consultate in qualsiasi momento da chiunque ne abbia l’autorizzazione siano queste foto, filmati etc.

Al termine delle varie fasi di realizzazione saranno inserite anche le informazioni relative ai trattamenti termici di post cura, alle analisi DSC (Calorimetria Differenziale a Scansione) ed ai controlli non distruttivi.

Un ulteriore vantaggio fornito da questa tecnologia risiede inoltre nel fatto che informazioni aggiuntive potranno essere inserite in qualunque momento anche successivamente alla consegna del componente al cantiere responsabile dell’assemblaggio che dovrà quindi eseguire nuove lavorazioni e potrà aggiornarne i contenuti.

Il Chip RFID è inserito all'interno del manufatto

L’intero ciclo di realizzazione di un componente si effettua mediante la compilazione di ‘check list’

Riepilogo vantaggi produttore

Tracciabilità dei materiali

Controllo flussi di magazzino

Tracciabilità delle operazioni

Controllo efficienza risorse umane

Qualità in uscita

Riepilogo vantaggi cantiere

Visibilità di processo

Tracciabilità delle operazioni

Innovazione nel processo di controllo

Controllo di qualità più efficace

Fidelizzazione del cliente

Carbon Skin

Stabilità superficiale

Maggiore precisione nella deposizione della prima mano di tessuto

Massima capacità di individuazione di eventuale difettosità superficiale (non possibile nel caso in cui vi sia la presenza di skin-coat e gelcoat)

Completa compatibilità chimica e massima adesione con gli strati successivi

Uno dei problemi più diffusi in campo dei componenti per l’industria è certamente quello della finitura superficiale dei manufatti, le superfici infatti devono garantire una stabilità particolarmente efficace e duratura nel tempo per permettere alla vernice di mantere i requisiti richiesti.

Purtroppo molto spesso accade che i manufatti in composito tendano a mantenere un certo grado di movimento anche a seguito dei processi di cura e di post cura, questi micro movimenti tenderanno ad essere visibili anche sulla superficie modificando visibilmente lo strato di vernice compromettendolo a livello estetico.

L’esperienza di Corset ha portato alla definizione di un sistema innovativo che ha permesso la risoluzione definitiva di questo genere di problematiche.

L’obbiettivo è stato raggiunto inserendo come prima pelle un tessuto di tipo Non Woven di carbonio la cui anisotropia ha permesso una distribuzione delle tensioni superficiali omogenea.

Siamo in questo modo riusciti ad ottenere una stabilità superficiale senza precedenti garantendo così la superfice inalterata nel tempo anche se sottoposta ai gradienti termici tipici di un utilizzo marino.